- Hlavní klasifikace

- Transformátory

- Svařovací usměrňovače

- Invertory

- Svařovací poloautomatické stroje

- Svařování argonovým obloukem

- Stroje pro bodové svařování

- Газовая сварка

- Индукционная сварка

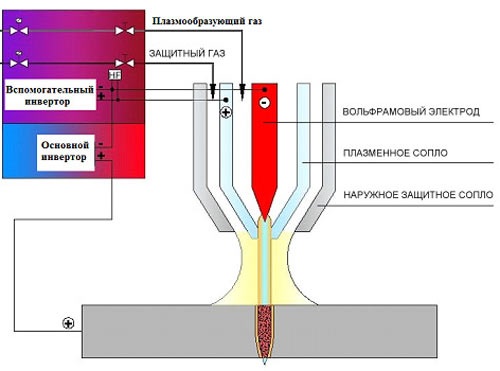

- Плазменная сварка

Pomozte vývoji webu a sdílení článku s přáteli!

Svařování jako druh spojení kovů existuje již více než století a rozšířilo se téměř po celém světě. Během těchto let se způsoby svařování a zařízení, s nimiž se provádí, podstoupily mnoho změn a zlepšení. Také s vývojem pokroku byly vyvinuty nové metody svařování a tím i nové typy svařovacích strojů.

Hlavní klasifikace

Pro připojení kovů bylo vyvinuto mnoho typů zařízení, které se liší nejen ve stavebnictví, ale i ve svařování. Svářecí stroje mohou být následujících typů.

- Transformátory . Pomocí tohoto typu jednotky se střídavé napětí sítě mění na střídavé napětí, ale s vlastnostmi vhodnými pro svařování.

- Usměrňovače . Jednotky jsou měniče AC-DC, takže svařovací oblouk je stabilnější a svařovací švy jsou kvalitativnější.

- Invertory . Svařovací měnič přeměňuje střídavý proud na konstantní, po němž je konstanta převedena na střídavý vysokofrekvenční proud a na výstupu je znovu usměrněna, protože svařovací oblouk s konstantním proudem, jak již bylo zmíněno, je stabilnější.

- Poloautomatické stroje jsou transformátory i střídače. U agregátů se namísto elektrod používá speciální vodič a svařování probíhá v prostředí ochranných plynů. Přístroje jsou schopny vařit jak v režimu spalování nepřetržitého oblouku, tak v pulzním režimu. Taková schopnost je vlastněna měničem-pulzní jednotkou.

- Svařovací generátory . Jedná se o kombinaci svařovacího stroje (transformátoru nebo střídače) s generátorem. Ty mohou mít benzinový nebo vznětový motor. Tato zařízení se používají v místech, kde není napájecí zdroj.

Na svářecích strojích můžete vidět následující zkratku s odkazem na proudy, s nimiž pracují:

- AC (střídavý proud) - tato písmena označují střídavý proud;

- DC - označení stejnosměrného proudu.

Způsoby svařování jsou označeny následujícími zkratkami.

- MMA (ruční kovový oblouk) je přeložen jako "manuální obloukové svařování" (RDS). Jedná se o tradiční a nejběžnější způsob připojení kovových výrobků. Jako aditivum se zařízeními používají kusové elektrody, které mají ochranný povlak (povlak).

- MAG (Metal Active Gas) je svařovací metoda, při které je oblouk vyfukován aktivním plynem (obvykle se používá oxid uhličitý CO 2 ). Tato metoda se používá u poloautomatických strojů, které používají elektrodový drát jako přísadu.

- MIG (kovový inertní plyn) . Při tomto způsobu svařování se používají inertní plyny jako argon, helium atd. Metoda MIG se používá také na poloautomatických svářecích strojích pro spojování neželezných kovů a nerezové oceli. Pro svařování se používá drát z různých kovů.

- TIG (inertní plyn s volfrámem). Přeloženo z angličtiny, slovo "wolfram" znamená "wolfram". Svařování se vyskytuje jako nekonzumovatelná elektroda v prostředí s inertním plynem. Vznik oblouku nastává mezi kovovou a wolframovou elektrodou. Přísada, která se používá jako kovová tyč, se přivádí přímo do svařovacího místa, které se aktivuje stínícím plynem.

- PAW (Plasma Arc Welding ) je plazmové svařování. Provádí se pomocí řízeného toku ionizované plazmy.

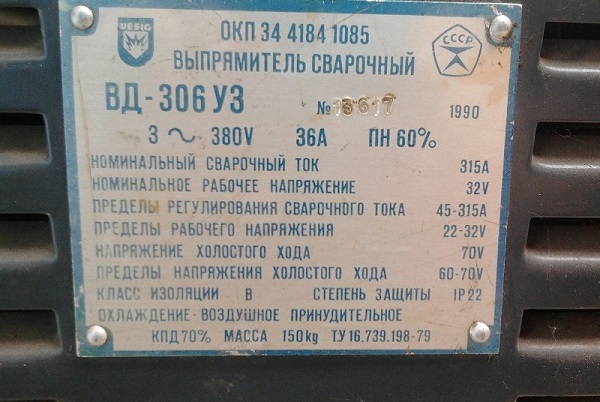

Na typových štítcích vozidel je také vidět označení "PN", což znamená "trvání zatížení". Tento parametr se měří v procentech, přičemž 100% času, který jednotka odebírá, je 10 minut.

Na níže uvedené fotografii se PN zařízení rovná 60%. To znamená, že každých 6 minut zařízení potřebuje odpočinek 4 minuty.

Ale jak ukazuje praxe, je to výchozí režim pro jakoukoliv svářeč kvůli technologickým zastávek (výměna elektrody nebo svařovaných dílů, pohyb v pracovním prostředí apod.).

Transformátory

Svařovací transformátor je tradiční a nejběžnější typ zařízení pro kontaktní svařování. Základem jejího návrhu je transformátor, který sestupuje . Zabývá se přeměnou napětí přicházejícího ze sítě na proud vhodný pro svařování.

Pro změnu intenzity v těchto jednotkách je nejčastěji používán způsob přemísťování vinutí vůči sobě.

Rozlišující vlastnosti

Charakteristickým znakem svářeče transformátoru je, že na elektrodu je použit střídavý proud. To znamená, že transformace probíhá pouze napětím . Výsledkem je nárůst rozstřiku kovu, který ovlivňuje kvalitu švu. Účinnost transformátorů je v oblasti 80%, protože většina energie je zbytečná pro ohřev hardwaru.

Jednotky jsou rozděleny na domácnost, generující proud do 200 A, poloprofesionální a profesionální, do 300 A a více než 300 A. Aby bylo možné zařízení používat v domácích podmínkách, používá se elektrický jednofázový proud 220 V. V profesionálním zařízení se však nejčastěji používá třífázový proud s napětím 380 V.

Transformátory obvykle pracují s elektrodami od 2 do 5 mm. Přesnější informace o tom lze nalézt z cestovního pasu k zařízení.

Rozsah aplikace

Transformátorové svařovací stroje jsou nenáročné přístroje a používají se prakticky ve všech sférách lidské činnosti, kde jsou vyžadována svařovací spojení železných kovů. Přístroje se používají pro následující účely:

- připojení kovových konstrukcí na staveništi;

- pokládání a opravy potrubí;

- svařování vodovodních trubek;

- spojování plechových materiálů, jak v kloubu, tak i překrytí.

Výhody a nevýhody

Mezi výhody transformátorového typu patří:

- nízké náklady na jednotku včetně její údržby;

- vysoká spolehlivost;

- jednoduchost opravy;

- spolehlivost a snadnost provozu;

- Účinnost až 80%;

- jednoduchost designu.

Nevýhody transformátorů:

- značných rozměrech a těžké hmotnosti - od několika desítek do sto kilogramů a výše, což s sebou nese problém přepravy;

- nestabilní oblouk;

- Stříkání kovů;

- střední kvalita švu;

- potíže při zapálení oblouku;

- citlivost na pokles napětí v síti;

- pro provádění kvalitativního svařování musí mít zaměstnanec jistou kvalifikaci a zkušenosti.

Svařovací usměrňovače

Tyto stroje jsou zlepšením transformátorových svařovacích strojů a jsou schopny pracovat s nepřetržitým a stabilním obloukem, což pozitivně ovlivňuje kvalitu švu. Díky jednoduchosti konstrukce mohou s touto jednotkou pracovat i nezkušení operátoři.

Rozlišující vlastnosti

Při konstrukci jednotky jsou navíc k transformátoru s krokem dolů diodový můstek, stejně jako prvky pro nastavení charakteristik voltampérů (VAC), ochrany a startovacích prvků. Díky transformátoru a bloku usměrňovačů dochází nejen k poklesu vstupního napětí, ale i k jeho konstantě. Kvůli dodávce stejnosměrného proudu do elektrody dochází ke zmenšení rozstřiku kovu, oblouk se chová stabilněji než v transformačním přístroji a švu je v dobré kvalitě.

Rozsah aplikace

Svařovací stroj DC je určen pro následující účely.

- Svařování korozivzdorných kovů, legovaných a uhlíkových ocelí metodou MMA-DC . Při použití přístroje lze použít elektrody s celulózovou nebo základní vrstvou.

- Pro svařování argonem všemi kovy, kromě hliníku a jeho slitin, metodou TIG-DC, tj. Nekonzumovatelnou elektrodou. Tato metoda je dostupná, pokud je usměrňovač vybaven řídící jednotkou BUSS-TIG (řídicí jednotka procesu svařování).

- Pro společné použití s elektrodovým napájecím mechanismem, stejně jako s napájecím zdrojem. Tato kombinace změní konvenční stroj na poloautomatický stroj schopný svařování metodami MAG-DC a MIG-DC.

Svařovací usměrňovače jsou široce používány v strojírenství a stavbě lodí, ve stavebnictví, v potrubí pokládání, stejně jako v domácí sféře. Zařízení mohou být stacionární a mobilní, vybavená podvozkem.

Výhody a nevýhody

Hlavní výhody svařovacích usměrňovačů:

- zlepšený faktor účinnosti;

- minimální ztráty elektřiny;

- dobrá kvalita švu;

- jednoduchost designu;

- stabilní oblouk;

- nízký šum;

- zlepšený dynamický proud;

- spolehlivost zapalování obloukem;

- při svařování se vytváří malé množství postříkání;

- schopnost vařit nerezovou ocel a neželezné kovy.

Nevýhody přístroje:

- těžká hmotnost;

- "Podhodnocení" napětí v elektrické síti;

- citlivost na poklesy napětí;

- vysoká cena ve srovnání s transformátorem.

Invertory

Tyto typy svařovacích strojů jsou zařízení zajišťující spolehlivé a kvalitativní připojení kovů. Invertory - velmi náročné jednotky, a to jak mezi profesionály, tak mezi domácími majiteli kvůli malé hmotnosti, kompaktním rozměrům, vysoce kvalitnímu svařování a cenově dostupným.

Rozlišující vlastnosti

Charakteristickým rysem střídačů je to, že proud, od vstupu do zařízení a končit výstupem z něj, prochází několika transformacemi:

- Střídavý proud pocházející ze sítě nebo generátoru spadá do primárního usměrňovače, kde se přeměňuje na trvalý usměrňovač;

- dále, stejnosměrný proud, který prochází invertorovou jednotkou sestávající ze skupiny tranzistorů, se stává opět variabilní, ale se zvýšenou frekvencí kmitů (desítky kilohertzů);

- vysokofrekvenční proud spadne na kroutícím transformátoru, kde současně s poklesem napětí se intenzita proudu několikrát zvyšuje;

- proud proudí do sekundárního usměrňovače, který je již instalován na výstupu jednotky, kde je znovu přeměněn na konstantní, poté je směrován na elektrodu.

Díky použití konvertoru měniče je možné snížit velikost stupňovitého transformátoru a odpovídajícím způsobem také rozměry přístroje. Měnič má poměrně vysokou účinnost - ne méně než 90% a vyznačuje se vysoce kvalitními svařovanými švy.

Zařízení jsou vybavena tepelnou ochranou, přepěťovou ochranou, funkcí horkého startu a ochranou proti přilnavosti.

Rozsah aplikace

Svařovací měniče se používají jak pro obloukové svařování (MMA) s kusovými elektrodami, tak pro svařování metodami TIG, MIG a MAG v poloautomatických stanicích. Tato možnost se objeví, pokud k němu připojíte tahací mechanismus (s řídicí jednotkou), který lze zakoupit v Číně. Ale častěji se měniče používají jako přenosné jednotky MMA na staveništi, při opravách a při instalaci, při svařovacích drátech i v domácnosti pro spojování kovů.

Často střídače se používají ve svařovacích generátorech . Tato kombinovaná jednotka může pracovat v terénu a na vzdálených staveništích. Benzinový svařovací generátor je cenově dostupnější než motorová nafta a může být použit pro domácí potřeby, včetně autonomní elektrárny.

Výhody a nevýhody

Měniče jsou univerzální ve svých užitných jednotkách, používají se pro tupé svařování a pro spojování částí se překrývají a mají následující pozitivní vlastnosti:

- zvýšená účinnost (až 95%);

- kompaktní rozměry a malá hmotnost (4-10 kg), které usnadňují transport zařízení;

- vysoká kvalita svařování díky velkému počtu nastavení;

- stabilita elektrického oblouku;

- lze použít jako svářeč pro měděné dráty ;

- S tímto zařízením mohou začátečníci pracovat;

- se strojem můžete použít všechny typy elektrod;

- Mono invertory dosahují 80%.

Nevýhody střídačů jsou však patrné.

- Vysoká cena jednotky.

- Drahá oprava . Oprava bloku IGBT mimo provoz bude stát za polovinu nákladů nového střídače.

- Citlivost na prašnost místnosti . Prach, usazující se na radiátorech tranzistorů, významně snižuje přenos tepla, což způsobuje přehřátí.

- Při nízkých teplotách na elektronických deskách dochází ke kondenzaci, díky které se mohou vyhořit.

Svařovací poloautomatické stroje

Semiautomaty jsou agregáty, které jsou ve větším rozsahu používány odborníky pro svařování kovů, včetně nerovných kovů. Podle statistik se téměř 70% veškerých svařovacích operací v Rusku provádí pomocí poloautomatických strojů.

Rozlišující vlastnosti

Tento typ svařovacího zařízení se skládá z:

- svařovací jednotka transformátoru nebo invertorového typu;

- zařízení, které přivádí drát elektrod;

- hořáky s hadicí;

- balón s ochranným plynem.

Proces svařování probíhá pomocí speciálního drátu sloužícího jako elektroda. Místo svařovací lázně je foukané ochranným plynem (obvykle se jedná o plynný oxid uhličitý), aby se vyloučil kyslík z atmosférického vzduchu. Rychlost posuvu drátu a průtok plynu v poloautomatickém stroji lze nastavit tak, aby bylo dosaženo optimální kvality švu.

Na poloautomatických strojích je možné pracovat s plynem i bez plynu pomocí drátu s práškovým povlakem. Ochranný povlak při vysokých teplotách a odpařování vytváří ochranný plynový plášť pro svařovací lázeň.

Rozsah aplikace

Poloautomatické svařování, které je moderním zařízením, je ideální pro použití ve velké a střední výrobě, v automobilovém průmyslu a v domácích dílnách. Pomocí poloautomatického stroje můžete vařit téměř jakýkoli kov, jakoukoliv tloušťku, dosažení vysoce kvalitního svařování, po němž prakticky žádné zpracování švů k odstranění strusky.

Hlavním rozlišovacím znakem poloautomatických strojů je svařování tenkých plechů (od 0, 5 mm). Většina těchto vlastností zařízení je užitečná pro opravy automobilů, kde někdy potřebujete udělat čistý šev bez použití hoření kovů, jelikož ostatní zařízení to nedokážou.

Výhody a nevýhody

Výhody poloautomatických strojů jsou následující:

- vysoká kvalita získaného švu;

- minimální rozstřikování kovu během provozu zařízení;

- vysoká produktivita;

- díky provozu jednotky s drátem je možné provést dlouhé švy bez zastavení při výměně nástrojů ;

- spojování tenkých plechů;

- směs neželezných kovů a nerezové oceli;

- švy nejsou pokryty struskem, takže se jim nepracuje žádný čas na jejich zpracování.

Minusy poloautomatických zařízení:

- Je zapotřebí přítomnosti plynového zařízení a vzhledem k tomu, že plynová válec má velkou hmotnost, je obtížné přesunout všechna zařízení;

- při práci venku je zapotřebí chránit hořák před větrem, který vyfukuje ochranný plyn;

- vysoká cena zařízení.

Svařování argonovým obloukem

Název této metody, jak to není těžké odhadnout, pochází z plynu, který se používá jako ochranný. Při svařování argonovými oblouky je možné vytvořit struktury kombinací kovů, které nelze spojit jinými způsoby.

Rozlišující vlastnosti

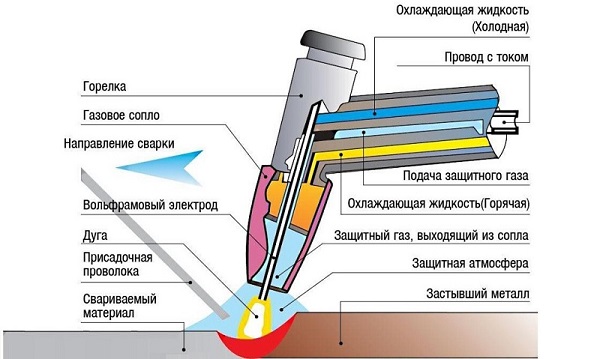

Argon je těžší než kyslík, takže snadno proniká do svařovacího bazénu a chrání ho před oxidací kyslíkem. Tato metoda je svařena jak běžnými, tavícími elektrodami, tak wolframovými vlákny, které se během provozu nepoužívají (metoda TIG).

Svařování je následující.

- Argon se přivádí do hořáku a vystupuje z jeho trysky.

- Mezi kovem, který se má připojit, a elektrodou se rozsvítí elektrický oblouk. Vzhledem k tomu, že oblouk má vysokou teplotu, hrany připojených částí se začnou tát.

- Na místě, kde působí oblouk, je dodávána přísada, která může být drátěná. Zařízení může být buď automatické nebo ruční.

- Drát, který se taví, vyplňuje mezeru mezi spojenými prvky a vytváří švy.

- Během provozu jednotky je hořák chlazen vodou prostřednictvím soustavy trubek, které jsou k němu připojeny.

Za zmínku stojí, že zapálení oblouku v argonovém médiu je téměř nemožné, protože vysoký ionizační index tohoto plynu. K tomu je zapotřebí vyšší napětí. Proto zapalte oblouk pomocí nástroje nazývaného oscilátor, který dodává elektrodě vysokonapěťové a vysokofrekvenční napětí. To zajišťuje ionizaci plynu v mezeře mezi elektrodou a svarovým kovem, kde vzniká oblouk.

Rozsah aplikace

Metoda argonového svařování je široce používána pro spojování všech druhů kovů. Ve většině případů se však používá pro svařování hliníku a nerezové oceli na čerpacích stanicích . Pokud chcete vařit radiátor nebo trubku v klimatizační jednotce, trhlinu ve skříni převodovky, pak není lepší než svařování argonovým obloukem.

Kromě toho se argonové zařízení používá k svařování duralu, litiny, titanu, mědi, siluminu a dalších kovů, včetně neželezných kovů a jejich slitin. Další svařovací argonový přístroj používaný pro připojení částí složitých tvarů, například při výrobě kovaných výrobků pro interiéry: oplocení krbů, nábytku, lustrů, bran, apod.

Výhody a nevýhody

Výhody argonového kameniva zahrnují následující:

- spolehlivé a vzduchotěsné připojení;

- v důsledku malého ohřevu spojených částí nedochází k tepelné deformaci výrobku;

- je možné kombinovat různé kovy;

- Práce na svařovacích materiálech se provádějí vysokou rychlostí.

Nevýhody svařování argonovým obloukem:

- komplexní vybavení;

- pro práci se zařízením vyžadují kvalifikovaní a zkušení odborníci.

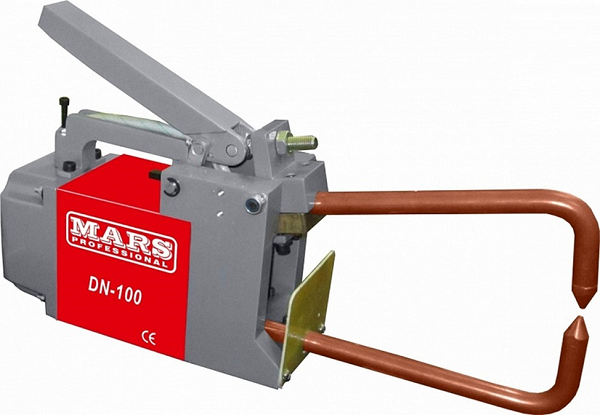

Stroje pro bodové svařování

Zařízení pro bodové svařování je řada kontaktních zařízení a je velmi žádoucí jako metoda spojování kovů. Při této metodě jsou kovy spojeny jedním nebo více body umístěnými v určité vzdálenosti. От структуры, а также от размера точки зависит прочность соединения. На характеристики точки влияют: свойства электродов, усилие и время сжатия, параметры тока, свойства металла соединяемых деталей.

Отличительные особенности

Чаще всего для точечной сварки используются аппараты, имеющие в своем составе конденсаторы. Последние аккумулируют энергию, а в момент соединения электродов отдают ее. При этом образуется сварочный импульс с высокой силой тока, благодаря чему соединяемые детали свариваются в точке прикосновения электродов.

Электроды для данного аппарата могут быть различной формы, как показано на следующем фото.

По причине очень короткого импульса (сотые или тысячные доли секунды) область воздействия высоких температур сводится к минимуму, что дает возможность соединять металлы толщиной от 0, 1 мм.

Rozsah aplikace

Для точечной сварки можно выделить следующие сферы применения.

- Производство штампованных конструкций с одновременным точечным соединением деталей, например, в автомобилестроении и самолетостроении, при создании комической техники, а также другой техники, в конструкцию которой входят детали профильных форм.

- Приборостроение. В данной сфере точечные методы соединения деталей используются при изготовлении узлов миниатюрных размеров и корпусов приборов из тонкостенных материалов.

- Автомастерские, занимающиеся кузовным ремонтом.

Výhody a nevýhody

К плюсам точеной сварки металлов относится:

- высокая производительность (на производствах процесс является полностью автоматизированным);

- электроды сварки можно устанавливать на манипуляторах роботов, на автоматических линиях;

- не требуется применения присадочных материалов;

- высокое качество сварных соединений;

- возможность соединения очень тонких деталей;

- не требуется высокая квалификация оператора.

Недостатки метода:

- невозможно соединить разнородные металлы;

- негерметичность шва;

- сложность конструкции механизма сжатия, а также сварочной головки;

- высокая цена на стационарное оборудование.

Газовая сварка

Это безэлектродный метод соединения металлических изделий, который прост в применении, не требует источника электроэнергии и дорогостоящего оборудования.

Отличительные особенности

При газовой сварке соединение металлов происходит путем плавления кромок детали и присадочной проволоки, которые разогреваются направленной струей горящего газа, выходящего из горелки. Эффективное и стабильное горение газа в горелке обеспечивается созданием смеси ацетилена с кислородом. Кроме использования ацетилена, для повышения продуктивности нередко используют водород.

Водородный сварочный аппарат (электролизный) более безопасный в эксплуатации и отличается образованием швов высокого качества. Вместо баллона с газом используется специальный агрегат, называемый электролизером, в котором происходит разложение воды на кислород и водород. Данный процесс происходит благодаря воздействию на воду электрического тока. В дальнейшем, водород поступает через шланг на горелку, и процесс сварки происходит обычным методом, как при использовании баллонного газа.

Rozsah aplikace

Газовое сварочное оборудование применяется для следующих целей:

- соединение металлов, таких как алюминий, силумин, свинец, медь, нержавеющая сталь, черные и другие типы металлов;

- заварка трещин и установка заплат на металлических изделиях;

- герметичная стыковка труб малых и средних диаметров, в том числе и тонкостенных;

- наплавка латунного покрытия на металлические детали;

- изготовление различный емкостей и сосудов.

K poznámce! Кроме соединения металлов, газовые горелки используют для резки металлов различной толщины.

Výhody a nevýhody

Плюсы газовой сварки:

- не требуется дорогое оборудование;

- доступность расходных материалов;

- не требуется источник энергии;

- возможна регулировка силы пламени и степени нагрева детали.

Недостатки метода:

- долгий разогрев металла в сравнении с дуговой сваркой;

- широкая зона теплового воздействия;

- стоимость ацетилена и кислорода превышает стоимость электричества, если провести для сравнения одинаковые сварочные работы, используя оба метода;

- низкая скорость проведения работ при соединении толстых деталей, поскольку происходит значительное рассеивание тепла по заготовке;

- метод плохо поддается автоматизации;

- применяемые газы (ацетилен и кислород) отличаются высокой взрывоопасностью;

- довольно громоздкое оборудование, для перемещения которого требуется наличие транспорта.

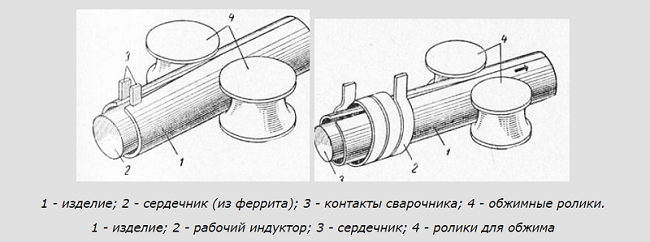

Индукционная сварка

Индукционный метод соединения изделий из металла еще называется высокочастотным . По принципу работы индукционное оборудование значительно отличается от традиционного и является достаточно актуальным, особенно на производстве. Процесс сварки происходит следующим образом. Сначала деталь нагревается индукционным током высокой частоты. После разогрева заготовки, она сдавливается с помощью роликов, в результате чего происходит сваривание кромок.

В основном индукционное сварочное оборудование применяется на производствах, занимающихся выпуском шовных сварных труб.

Плюсы индукционного метода соединения металлов:

- быстрое нагревание заготовки и такое же быстрое сваривание;

- соединение имеет высокое качество и прочность;

- шов получается гладким, без царапин.

Минусы метода:

- сложно сохранить зазор между заготовкой и индуктором;

- высокое потребление электроэнергии;

- после сварки сложно зачищать внутренний шов.

Плазменная сварка

Аппараты для плазменной пайки, резки и сварки металлов довольно широко распространены, благодаря их способности выполнять вышеперечисленные задачи в короткие сроки и с высокой эффективностью.

Отличительные особенности

Плазменная сварка похожа на аргонную, но весь процесс происходит с использованием потока плазмы. Основа плазмы – это ионизированный газ, который направляется в нужное русло.

Чтобы превратить обычную дугу в плазменную, то есть повысить ее температуру и мощность, плазмообразующий газ вдувается принудительно, после чего происходит сжатие дуги. Чтобы сжать дугу, на аппаратах применяют устройство, называемое плазмотроном . Основная его задача – уменьшать поперечное сечение дуги, отчего повышается ее мощность и энергия. Стенки плазмотрона при работе агрегата подвергаются водяному охлаждению, поскольку температура образующейся в нем плазмы достигает 30 000 С°, в то время как обычная дуга имеет температуру всего 5 000 С°.

Также во время сжатия дуги в ее область нагнетается плазмообразующий газ, где он, нагреваясь, ионизируется и расширяется в 50-100 раз. Далее, этот газ выходит из сопла с высокой скоростью, в результате чего объединение тепловой и кинетической энергии образует мощный плазменный поток.

Rozsah aplikace

Плазменную сварку широко используют в машиностроении, автомобилестроении, самолетостроении и ракетостроении, где требуется высокая точность и качество соединения деталей из различных металлов. Также данный вид агрегатов используют при строительстве газопроводов, тепловых сетей, нефтепроводов высокого давления, электростанций и других объектов.

Микроплазменную сварку применяют на производстве, где есть необходимость соединения тонкого листового металла, например, в приборостроении .

Плазменными агрегатами возможно соединять металлы толщиной от 0, 025 мм. Шов при этом имеет минимальную ширину, а небольшая зона теплового влияния исключает деформацию изделия.

Кроме всего, плазма с успехом режет любые металлы . Поэтому данные аппараты широко используют для плазменной резки с высокой скоростью.

Výhody a nevýhody

К достоинствам аппарата для плазменной сварки относятся:

- небольшой размер дуги, что позволяет проводить точные работы;

- высокая температура плазмы ускоряет рабочий процесс;

- можно работать с любыми металлами и неметаллическими материалами (резка бетона, стекла, керамической плитки т.д.), чего не позволяет делать ни один сварочный агрегат;

- для защиты глаз можно использовать только очки;

- стабильность дуги;

- можно варить очень толстые детали;

- простота использования;

- компактность и небольшой вес.

Недостатки агрегатов:

- наличие ультрафиолетового излучения;

- ионизация воздуха положительно заряженными ионами, чего не дает, например, лазерный способ сварки;

- в окружающий воздух попадают вредные пары металлов.

Кроме всего, аппараты для плазменной сварки имеют высокую стоимость (от 100 000 руб.), и не все предприятия среднего уровня могут позволить себе приобрести данное оборудование. Но плазменный резак имеет более приемлемую цену (от 20 000 руб.) и доступен для частных, небольших мастерских.